เมนูเว็บ

ค้นหาสินค้า

ภาษา

ออกจากเมนู

ประสิทธิภาพที่สำคัญและการพิจารณาแอปพลิเคชันของ Fluororubber (FKM) ซีลโอริง

FKM o-ring ทำงานได้อย่างไรในสภาวะที่รุนแรง?

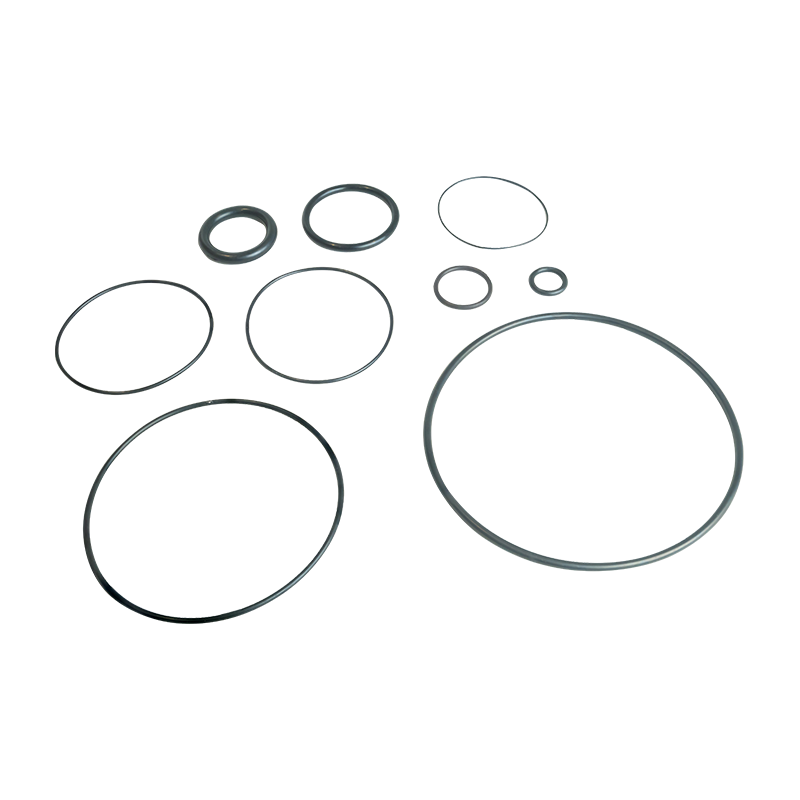

ในสาขาอุตสาหกรรมที่ทันสมัยสภาพแวดล้อมการดำเนินงานของอุปกรณ์มีความซับซ้อนมากขึ้นและสภาพการทำงานที่รุนแรงได้กำหนดข้อกำหนดที่เข้มงวดเกี่ยวกับส่วนประกอบการปิดผนึก ด้วยโครงสร้างโมเลกุลที่เป็นเอกลักษณ์และคุณสมบัติทางเคมี FKM O-Rings มีประสิทธิภาพที่ยอดเยี่ยมในการต้านทานอุณหภูมิสูงความต้านทานทางเคมีความต้านทานต่อวัย ฯลฯ ทำให้พวกเขาเป็นตัวเลือกที่เหมาะสำหรับการปิดผนึกภายใต้สภาพการทำงานที่รุนแรง

ความต้านทานอุณหภูมิสูงของ FKM O-RING SEALS โดดเด่นเป็นพิเศษ ห่วงโซ่หลักประกอบด้วยพันธะคาร์บอนคาร์บอนและพันธะฟลูออรีนคาร์บอน พันธะฟลูออรีนคาร์บอนมีพลังงานพันธะสูงมากถึง 485kJ/mol ซึ่งสูงกว่าพันธะคาร์บอนไฮโดรเจน (413kJ/mol) สิ่งนี้ช่วยให้ FKM ทำงานได้อย่างเสถียรเป็นเวลานานในสภาพแวดล้อมที่อุณหภูมิสูงที่ 200 ℃ -250 ℃ FKM สูตรพิเศษบางตัวสามารถทนต่ออุณหภูมิสูงได้ทันทีที่ 300 ℃ ในสถานการณ์เช่นการปิดผนึกเครื่องยนต์รถยนต์และการปิดผนึกของส่วนที่อุณหภูมิสูงของท่อปิโตรเคมี FKM โอริงสามารถป้องกันการรั่วไหลของอุณหภูมิกลางได้อย่างมีประสิทธิภาพด้วยความต้านทานอุณหภูมิสูง

ความต้านทานต่อการกัดกร่อนทางเคมีเป็นข้อได้เปรียบหลักอีกประการหนึ่งของ FKM o-ring อิเลคโตรเนกาติติตี้ที่แข็งแกร่งของอะตอมฟลูออรีนก่อให้เกิดชั้นป้องกันเมฆอิเล็กตรอนที่มีความเสถียรสูงบนพื้นผิวของโซ่โมเลกุล FKM ช่วยลดความเป็นไปได้ของโซ่โมเลกุลที่ทำปฏิกิริยากับสื่อเคมี ดังนั้น FKM o-ring มีความอดทนต่อตัวทำละลายอินทรีย์ส่วนใหญ่กรดอนินทรีย์และสารออกซิแดนท์ที่แข็งแกร่ง ตัวอย่างเช่นในสภาพแวดล้อมของกรดออกซิไดซ์ที่แข็งแกร่งเช่นกรดซัลฟิวริกเข้มข้นและกรดไนตริกเข้มข้นรวมถึงสภาพแวดล้อมของตัวทำละลายอินทรีย์เช่นน้ำมันเบนซินและดีเซล FKM โอริงยังคงสามารถรักษาประสิทธิภาพการปิดผนึกที่ดีและคุณสมบัติทางกายภาพและเชิงกล อย่างไรก็ตามควรสังเกตว่า FKM มีความอดทนต่อตัวทำละลายขั้วที่ไม่ดีเช่นเอมีนคีโตนและเอสเทอร์และการประเมินอย่างระมัดระวังเป็นสิ่งจำเป็นเมื่อใช้ในสภาพแวดล้อมของสื่อเหล่านี้

ในแง่ของการต่อต้านริ้วรอย FKM O-ring ก็ทำงานได้ดีเช่นกัน ไม่ว่าจะเป็นอายุออกซิเดชันความร้อนความชราโอโซนหรืออายุอัลตราไวโอเลต FKM แสดงความต้านทานที่แข็งแกร่ง ในระหว่างกระบวนการชราออกซิเดชั่นความร้อนความเสถียรของห่วงโซ่โมเลกุล FKM จะทำให้อัตราการย่อยสลายออกซิเดชั่นช้าลงอย่างมีประสิทธิภาพ โครงสร้างโมเลกุลของมันมีความต้านทานตามธรรมชาติต่อโอโซนและสามารถใช้เป็นเวลานานในสภาพแวดล้อมโอโซนที่มีความเข้มข้นสูงโดยไม่ต้องแคร็ก ในเวลาเดียวกัน FKM มีความสามารถที่อ่อนแอในการดูดซับรังสีอัลตราไวโอเลตและเมื่อใช้ในสภาพแวดล้อมกลางแจ้งอัตราการชราจะต่ำกว่าวัสดุยางอื่น ๆ อย่างมีนัยสำคัญ

วิธีเลือกสูตรความแข็งและวัสดุของ FKM Oring อย่างถูกต้องได้อย่างไร?

สูตรความแข็งและวัสดุของ FKM Oring ส่งผลโดยตรงต่อประสิทธิภาพการปิดผนึกและอายุการใช้งาน การเลือกที่ถูกต้องเป็นกุญแจสำคัญในการรับรองเอฟเฟกต์การปิดผนึก

ความแข็งเป็นหนึ่งในตัวชี้วัดประสิทธิภาพที่สำคัญของ FKM Oring ซึ่งมักจะแสดงในฝั่ง A โดยมีช่วงทั่วไปของชายฝั่ง 60-90 A. FKM O-ring ที่มีความแข็งต่ำกว่า (เช่น 60-70 Shore A) มีความยืดหยุ่นและความสามารถในการกู้คืนการเสียรูป พวกเขาสามารถเติมเต็มข้อบกพร่องเล็ก ๆ บนพื้นผิวการปิดผนึกและสร้างซีลที่มีประสิทธิภาพ อย่างไรก็ตามโอริงที่มีความแข็งต่ำมีแนวโน้มที่จะเกิดการเสียรูปแบบการอัดขึ้นรูปภายใต้สภาพแวดล้อมที่มีแรงดันสูงส่งผลให้เกิดความล้มเหลวของซีล FKM o-ring ที่มีความแข็งสูง (80-90 Shore A) มีความสามารถในการต่อต้านการขยายตัวสูงกว่าและเหมาะสำหรับสถานการณ์การปิดผนึกแรงดันสูง แต่ความยืดหยุ่นของพวกเขาค่อนข้างแย่และต้องการระดับที่สูงขึ้นบนพื้นผิวการปิดผนึก

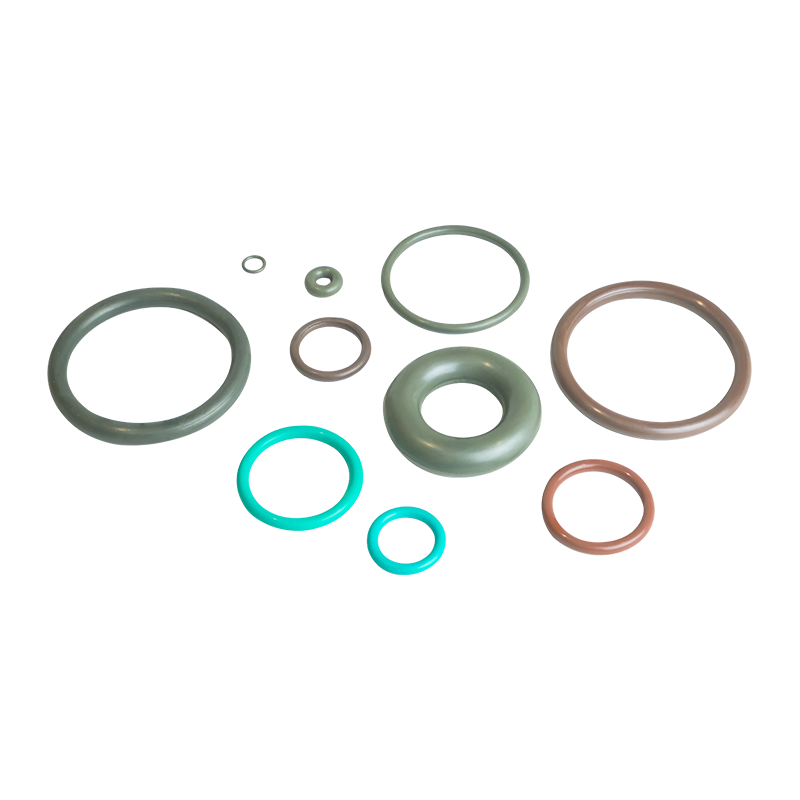

ปริมาณฟลูออรีนในสูตรวัสดุเป็นปัจจัยหลักที่มีผลต่อประสิทธิภาพของ FKM o-ring ยิ่งปริมาณฟลูออรีนสูงขึ้นความต้านทานทางเคมีและความต้านทานต่ออุณหภูมิสูงของ FKM ก็จะมากขึ้น แต่ก็จะนำไปสู่ความแข็งของวัสดุที่เพิ่มขึ้นเพิ่มความยากในการประมวลผลและต้นทุนที่สูงขึ้น โดยทั่วไปแล้วยางฟลูออรีนขนาดกลางที่มีปริมาณฟลูออรีน 66% - 71% ทำให้เกิดความสมดุลที่ดีระหว่างความต้านทานทางเคมีคุณสมบัติทางกายภาพและเชิงกลและค่าใช้จ่ายและเหมาะสำหรับสถานการณ์การปิดผนึกอุตสาหกรรมทั่วไป ในขณะที่ยางฟลูออรีนสูงที่มีปริมาณฟลูออรีนมากกว่า 75%แม้ว่าความต้านทานทางเคมีและความต้านทานอุณหภูมิสูงจะดีขึ้นต่อไป แต่ก็มีราคาแพงและส่วนใหญ่จะใช้ในการบินและอวกาศเซมิคอนดักเตอร์และสาขาอื่น ๆ ที่มีความต้องการประสิทธิภาพสูงมาก

ระบบการบ่มยังมีอิทธิพลสำคัญต่อประสิทธิภาพของ FKM Oring ระบบการบ่มที่ใช้กันทั่วไป ได้แก่ ระบบการบ่มเปอร์ออกไซด์ระบบการบ่มเอมีนและระบบการบ่มเรซินฟีนอลิก FKM o-ring รักษาให้หายขาดโดยระบบการบ่มเปอร์ออกไซด์มีความต้านทานอุณหภูมิสูงที่ดีเยี่ยมและประสิทธิภาพการเสียรูปแบบถาวรและการบีบอัดอย่างถาวรและยางที่มีวัลคานีมีความบริสุทธิ์สูงซึ่งเหมาะสำหรับอุตสาหกรรมที่มีความต้องการสุขอนามัยสูงเช่นอาหารและการแพทย์ ระบบการบ่มเอมีนมีความเร็วในการบ่มอย่างรวดเร็วและยางที่มีวัลคาไนซ์มีความต้านทานแรงดึงสูง แต่ความต้านทานอุณหภูมิสูงค่อนข้างแย่ ระบบการบ่มเรซินฟีนอลิกสามารถให้ความต้านทานต่อสารเคมีและความต้านทานต่ออุณหภูมิของ FKM ที่ดีและมีการใช้กันอย่างแพร่หลายในสนามปิโตรเคมี

ขอบเขตที่เกี่ยวข้องระหว่าง FKM และซีลอีลาสโตเมอร์อื่น ๆ อยู่ที่ไหน?

ในการเลือกวัสดุวงแหวนปิดผนึก FKM และอีลาสโตเมอร์เช่น NBR, HNBR และ FFKM แต่ละคนมีข้อดีและข้อเสียของตัวเอง การชี้แจงขอบเขตที่ใช้บังคับของพวกเขาจะช่วยในการเลือกที่สมเหตุสมผล

Nitrile Rubber (NBR) เป็นหนึ่งในวัสดุปิดผนึกยางที่ใช้กันอย่างแพร่หลายมากที่สุด ข้อได้เปรียบที่ใหญ่ที่สุดคือมันมีความอดทนต่อน้ำมันแร่สัตว์สัตว์และพืชผักและมีราคาต่ำและมีประสิทธิภาพการประมวลผลที่ยอดเยี่ยม ช่วงอุณหภูมิการทำงานของ NBR โดยทั่วไป -40 ℃ - 120 ℃ มันเหมาะสำหรับฉากต่าง ๆ เช่นระบบเชื้อเพลิงยานยนต์และระบบไฮดรอลิกที่มีความต้องการสูงสำหรับความต้านทานน้ำมัน แต่อุณหภูมิค่อนข้างอ่อนและสภาพแวดล้อมทางเคมี อย่างไรก็ตามความต้านทานอุณหภูมิของ NBR ความต้านทานทางเคมีและความต้านทานต่อริ้วรอยนั้นด้อยกว่า FKM และจะมีอายุและล้มเหลวอย่างรวดเร็วในอุณหภูมิสูงและสภาพแวดล้อมทางเคมีที่แข็งแกร่ง

Nitrile ยางไฮโดรเจน (HNBR) เป็นผลิตภัณฑ์ไฮโดรเจนของ NBR โดยการไฮโดรเจนพันธะคู่ในห่วงโซ่โมเลกุล NBR ความต้านทานอุณหภูมิสูงความต้านทานต่ออายุและความต้านทานทางเคมีจะดีขึ้นอย่างมีนัยสำคัญ ช่วงอุณหภูมิการทำงานของ HNBR สามารถเข้าถึง -35 ℃ - 150 ℃ ในสภาพแวดล้อมที่มีอุณหภูมิปานกลางและสารเคมีบางชนิดประสิทธิภาพใกล้เคียงกับ FKM แต่ราคาค่อนข้างต่ำ อย่างไรก็ตามประสิทธิภาพของ HNBR ในสื่อออกซิไดซ์ที่แข็งแกร่งและสภาพแวดล้อมที่อุณหภูมิสูงยังไม่สามารถเทียบได้กับ FKM เหมาะสำหรับสภาพการทำงานเช่นซีลอุปกรณ์ต่อพ่วงเครื่องยนต์ยานยนต์และซีลกล่องเกียร์อุตสาหกรรม

Perfluoroelastomer (FFKM) เป็นวัสดุยางที่มีปริมาณฟลูออรีนสูงสุด มันมีอุณหภูมิสูงและความต้านทานทางเคมีสูงกว่า FKM มันสามารถทำงานได้เป็นเวลานานที่อุณหภูมิสูง 327 ° C และสามารถทนต่อสื่อเคมีเกือบทั้งหมดได้ อย่างไรก็ตาม FFKM นั้นมีราคาแพงทำงานยากและมีประสิทธิภาพอุณหภูมิต่ำไม่ดี ดังนั้นจึงส่วนใหญ่ใช้ในสาขาพิเศษเช่นการผลิตเซมิคอนดักเตอร์และการปิดผนึกเครื่องปฏิกรณ์เคมีซึ่งมีความต้องการสูงมากสำหรับการปิดผนึกประสิทธิภาพและไม่พิจารณาต้นทุน ในทางตรงกันข้าม FKM ได้พบความสมดุลที่ดีขึ้นระหว่างประสิทธิภาพและค่าใช้จ่ายและเหมาะสำหรับความต้องการการปิดผนึกแบบเดิมในสาขาอุตสาหกรรมส่วนใหญ่

ประเด็นทางเทคนิคใดที่ควรให้ความสนใจเมื่อติดตั้งและใช้ FKM O-Ring

การติดตั้งและการใช้งานที่ถูกต้องเป็นกุญแจสำคัญในการเพิ่มประสิทธิภาพการปิดผนึกของ FKM o-ring และยืดอายุการใช้งาน ควรให้ความสนใจกับประเด็นทางเทคนิคเช่นความขรุขระพื้นผิวการออกแบบอัตราการบีบอัดและโหมดความล้มเหลว

ความขรุขระของพื้นผิวของพื้นผิวการปิดผนึกมีผลกระทบอย่างมีนัยสำคัญต่อผลการปิดผนึกของ FKM o-ring โดยทั่วไปการพูดค่าความขรุขระพื้นผิวของพื้นผิวการปิดผนึกควรถูกควบคุมระหว่าง 0.8 ถึง3.2μm พื้นผิวที่หยาบเกินไปจะเกาพื้นผิวของโอริงและสร้างช่องสัญญาณรั่วไหล พื้นผิวที่ราบรื่นเกินไปจะไม่เอื้อต่อความพอดีระหว่างโอริงและพื้นผิวการปิดผนึกและการรั่วไหลของอินเทอร์เฟซมีแนวโน้มที่จะเกิดขึ้น นอกจากนี้ความแม่นยำในการประมวลผลของพื้นผิวการปิดผนึกจะต้องถูกควบคุมอย่างเคร่งครัดเพื่อหลีกเลี่ยงการเบี่ยงเบนมิติที่นำไปสู่การติดตั้งโอริงที่ไม่เหมาะสม

การออกแบบอัตราการบีบอัดของ FKM o-ring นั้นเกี่ยวข้องโดยตรงกับเอฟเฟกต์การปิดผนึกและอายุการใช้งาน หากอัตราการบีบอัดสูงเกินไปอายุและการสึกหรอของโอริงจะถูกเร่งให้สั้นลงอายุการใช้งาน หากอัตราการบีบอัดต่ำเกินไปซีลที่มีประสิทธิภาพจะไม่สามารถเกิดขึ้นได้ โดยทั่วไปอัตราการบีบอัดของ FKM O -ring นั้นแนะนำให้ควบคุมที่ 15% - 25% สำหรับการปิดผนึกแบบคงที่และอัตราการบีบอัดสามารถลดลงได้อย่างเหมาะสมเป็น 10% - 15% สำหรับการปิดผนึกแบบไดนามิก ในเวลาเดียวกันอิทธิพลของปัจจัยต่าง ๆ เช่นอุณหภูมิการทำงานและความดันปานกลางต่ออัตราการบีบอัดจะต้องได้รับการพิจารณาด้วย ในสภาพแวดล้อมที่อุณหภูมิสูงวัสดุจะได้รับการขยายตัวทางความร้อนและอัตราการบีบอัดควรลดลงอย่างเหมาะสม ในสภาพแวดล้อมที่มีความดันสูงอัตราการบีบอัดจะต้องเพิ่มขึ้นอย่างเหมาะสมเพื่อป้องกันการเสียรูปแบบการอัดขึ้นรูป

การทำความเข้าใจโหมดความล้มเหลวของ FKM Oring สามารถช่วยป้องกันความล้มเหลวล่วงหน้า โหมดความล้มเหลวทั่วไป ได้แก่ ความล้มเหลวในการอัดรีดความล้มเหลวในการสึกหรอความล้มเหลวของริ้วรอยและความล้มเหลวของการกัดกร่อนทางเคมี ความล้มเหลวของการอัดขึ้นรูปส่วนใหญ่เกิดขึ้นในสภาพแวดล้อมที่มีแรงดันสูง เมื่อช่องว่างการปิดผนึกมีขนาดใหญ่เกินไปโอริงจะถูกบีบเข้าไปในช่องว่างและเสียหาย สิ่งนี้สามารถหลีกเลี่ยงได้โดยการเลือกโอริงด้วยความแข็งที่เหมาะสมและควบคุมช่องว่างการปิดผนึก ความล้มเหลวในการสึกหรอส่วนใหญ่เกิดจากแรงเสียดทานในระหว่างการปิดผนึกแบบไดนามิก การสึกหรอสามารถลดลงได้โดยการเพิ่มประสิทธิภาพโครงสร้างการปิดผนึกและการใช้สื่อหล่อลื่น ความล้มเหลวของอายุและความล้มเหลวของการกัดกร่อนทางเคมีเกี่ยวข้องกับสภาพแวดล้อมการทำงานอย่างใกล้ชิด จำเป็นต้องเลือกสูตรวัสดุที่เหมาะสมตามสภาพการทำงานจริงและตรวจสอบและแทนที่โอริงเป็นประจำ

อยู่ถึงวันที่มีผลิตภัณฑ์ล่าสุดของเรา

- ที่อยู่: เลขที่ 6 ถนน Yangsha สวนอุตสาหกรรม Chengbei เมือง Huilong เมือง Qidong มณฑลเจียงซูประเทศจีน

- เบอร์โทรศัพท์: +86-13906283641+86-18934546679

- แฟกซ์: +86-0513-83698022

- งกัน: [email protected]